Introducción

Uno de los tipos más comunes y eficientes de turbinas hidroeléctricas es la turbina Francis. Esta turbina, inventada por James B. Francis en el siglo XIX, ha sido ampliamente utilizada en proyectos hidroeléctricos en todo el mundo (Gondal et al., 2019).

Las turbinas Francis son turbinas de reacción, lo que significa que operan tanto por acción como por reacción. Estas turbinas aprovechan la energía cinética y potencial del agua en movimiento para generar energía mecánica, que luego se convierte en energía eléctrica mediante un generador (Vidorreta et al., 2020).

El distribuidor controla el flujo de agua hacia el rodete. Puede ser de tipo fijo o ajustable, y su función principal es regular la cantidad de agua que ingresa a la turbina (Ranade et al., 2016). El agua ingresa al rodete a través de las paletas guía del distribuidor y luego fluye a alta velocidad hacia las paletas del rodete.

El rodete de la turbina Francis está compuesto por un cubo y varias paletas en forma de ala. Las paletas están diseñadas de manera que aprovechan tanto la presión como la velocidad del agua para generar fuerza (D’Agostino & Salvetti, 2007). Además, la eficiencia de una turbina Francis está determinada por varios factores, como el diseño del rodete, la geometría del distribuidor, la velocidad del agua y la carga de la turbina (Franc & Michel, 2005). Uno de los aspectos clave para mejorar la eficiencia de una turbina Francis es el diseño del rodete.

En un estudio realizado por D’Agostino & Salvetti (2007) se investigaron los efectos del diseño del rodete en la eficiencia de las turbinas Francis. Los resultados mostraron que la forma de las paletas del rodete tiene un impacto significativo en el rendimiento de la turbina. Otro aspecto importante del diseño de las turbinas Francis es el distribuidor. En un artículo de investigación publicado por (Tullis, 1989) se investigaron los efectos del diseño del distribuidor en la distribución del flujo de agua y la eficiencia de la turbina.

Las Centrales hidroeléctricas de embalse son las turbinas Francis se utilizan en proyectos de embalse donde se almacena una gran cantidad de agua en un embalse y se utiliza para generar energía a demanda (Ranade et al., 2016).

En un estudio llevado a cabo por Zegarra (2015) se evaluaron diferentes configuraciones de paletas para mejorar la eficiencia de las turbinas Francis. Los investigadores utilizaron técnicas de simulación numérica y análisis de fluidos computacional (CFD, por sus siglas en inglés) para estudiar el flujo de agua a través de las paletas del rodete. También en un artículo publicado por Ozonek (2012) investigó el diseño del distribuidor en turbinas Francis de alta potencia. Utilizando simulaciones numéricas y métodos de optimización, los investigadores propusieron un nuevo diseño de distribuidor que mejoraba la uniformidad del flujo de agua.

La cavitación se produce cuando la presión local en un fluido alcanza su punto de vaporización, formando burbujas o cavidades de vapor en el flujo. Estas burbujas pueden colapsar violentamente al pasar a una zona de alta presión (López, 2021). Uno de los primeros trabajos importantes sobre la cavitación en turbinas fue realizado por (Zhan et al., 2009). Estos autores investigaron los efectos de la cavitación en la eficiencia y la vida útil de las turbinas hidráulicas.

En años más recientes, Zhan et al. (2009) realizaron un estudio sobre la cavitación en turbinas de reacción, centrándose en la influencia de la geometría de las palas en la formación de cavidades de vapor. Utilizando simulaciones numéricas y técnicas de visualización, los autores determinaron que la forma de las palas y el perfil de velocidad del flujo son factores clave que influyen en la cavitación.

Otro trabajo destacado es el de Zhan et al. (2009) investigaron la cavitación en turbinas hidroeléctricas de alta presión. Mediante pruebas en un túnel de cavitación y simulaciones numéricas, los autores evaluaron el comportamiento de las cavidades de vapor en diferentes condiciones de funcionamiento de la turbina.

Además de los estudios experimentales y numéricos, también se han realizado investigaciones sobre la cavitación en turbinas mediante técnicas de monitoreo y diagnóstico. Por ejemplo Zhou et al. (2019) propusieron un método basado en sensores de fibra óptica para detectar y cuantificar la cavitación en turbinas hidroeléctricas.

En resumen, la cavitación en turbinas es un fenómeno hidrodinámico que ha sido objeto de investigación durante décadas. El trabajo de (Vidorreta et al., 2020) ha contribuido significativamente al avance en este campo. Sin embargo, aún queda mucho por investigar para mejorar la comprensión de la cavitación en turbinas y desarrollar soluciones más eficientes y sostenibles.

Un estudio reciente realizado por (Chen et al., 2015) se centró en la cavitación en turbinas de viento marino. Estos investigadores utilizaron simulaciones computacionales para analizar la formación y el colapso de las cavidades de vapor en las palas de las turbinas expuestas a flujos de agua de mar. Otros hallazgos indicaron que la cavitación puede generar altas fuerzas de impacto en las palas de las turbinas, lo que resulta en desgaste y daño de las superficies. Propusieron mejoras en el diseño de las palas y estrategias de control de la cavitación para minimizar estos efectos negativos.

En cuanto a los avances en técnicas de monitoreo, el trabajo de (Shi et al., 2007) merece mención. Estos investigadores desarrollaron un enfoque basado en inteligencia artificial para la detección y el diagnóstico de la cavitación en turbinas hidráulicas (Jeon et al., 2019).

A continuación, se da a conocer el objetivo general: Analizar el efecto de cavitación en una turbina hidráulica de tipo Francis en condiciones de operación de la C. H. Chaglla.

De la misma forma los objetivos específicos son: Verificar y diagnosticar si en uno de los dos grupos de la central hidroeléctrica Chaglla presenta problemas de cavitación durante su operación, encontrar el desgaste de los alabes de la turbina usada en la central hidroeléctrica Chaglla y validar las pruebas de la inspección por Líquidos Penetrantes en los alabes del rodete.

Métodos

Ámbito o lugar de estudio

La Central Hidroeléctrica de Chaglla, se ubica en la jurisdicción de los distritos de Chaglla y Chinchao, provincias de Pachitea y Huánuco, departamento de Huánuco; con ubicación Geográfica; latitud sur: 09°48’, longitud oeste: 75°56’, altura 1500 msnm. Los componentes del proyecto se desarrollan sobre la margen izquierda del río Huallaga aproximadamente entre las cotas 1000 msnm y los 800 msnm, en el territorio de la comunidad campesina Pillao.

Es una central hidráulica con embalse, con un túnel de aducción de 14,4 Km, cuenta con dos turbinas Tipo Francis, una para cada Generador, con una potencia de 235 MW. c/u. cuenta, además, con una pequeña central hidroeléctrica (PCH) la cual posee una Turbina Tipo Francis de 6,3 MW.

Población

Para esta investigación se tuvo como muestra poblacional dos turbinas tipo Francis la primera; UG-1 con 30817 horas de operación, la toma de datos se desarrolló a partir del 01 al 21 de julio del 2022 y UG-2 con 30676 horas de operación, registradas a partir del 08 al 28 de agosto del 2022.

Muestra

Al determinarse valores relativos de fenómenos y la muestra es la totalidad de mediciones que se tomarán para UG-1 en 30,817.57 hrs desde setiembre 2016 (puesta en servicio) al julio 2022 y UG-2 en 30,676.58 hrs setiembre 2016 (puesta en servicio) al agosto 2022; con toma de datos en Hidráulica (Componentes de Turbina para Rotor y Estator).

De hecho, asumiendo condiciones de flujo estacionario uniforme en la dirección acimutal, tan solo es necesario considerar un canal hidráulico rotor-estator. Sin embargo, dado que existen fuertes interacciones entre los componentes, especialmente entre los álabes directrices (estator) y el rodete (rotor). Para esta muestra en los últimos años se han hecho muchos intentos para considerar estas interacciones, realizando un promedio sobre la dirección circunferencial, lo cual permite tener en cuenta un solo canal rotor-estator y utilizar una simulación estacionaria.

Método de investigación

Experimental, ya que se observan fenómenos que sean manipulados.

Transversal, ya que toma los datos en un tiempo dado.

Dentro del método de prueba mediante Líquidos Penetrantes, esto se trata de un medio efectivo para detectar discontinuidades abiertas a la superficie, en materiales sólidos y no porosos. Siendo ejecutado en cinco etapas esenciales:

Limpieza y preparación previa de la superficie, aplicación de la tinta, penetración, eliminación del exceso de la tinta.

En términos generales, esta prueba consiste en aplicar un líquido coloreado o fluorescente a la superficie a examinar, el cual penetra en las discontinuidades debido al fenómeno de la capilaridad. Después de cierto tiempo, se remueve el exceso de la tinta y se aplica un revelador, el cual absorbe el líquido que ha penetrado en la discontinuidad y sobre la capa del revelado.

Materiales

Lámparas estroboscópicas, alargos telescópicos, gramiles, lupas, endoscopios rígidos ó flexibles, endoscopios.

El equipamiento para realizar inspecciones visuales es muy variado. Estos van desde los diversos tipos de reglas, escalímetros, flexómetros, micrómetros, pies de rey y calibres hasta boroscópios flexibles.

Descripción de variables

Variables dependientes

X=Desgaste de los álabes por efecto de la cavitación.

Variables independientes

X1=Presión por implosión de burbujas.

X2=Temperatura.

X3=Caudal.

Descripción detallada de métodos por objetivos específicos

Descripción para el objetivo específico 1

Para verificar y diagnosticar si en uno de los dos grupos de la central hidroeléctrica Chaglla presenta problemas de cavitación durante su operación. Se desarrollaron actividades que están dentro del programa de mantenimiento de la empresa y de acuerdo con el manual del fabricante; teniendo en cuenta los trabajos para la reparación de fisuras que pudiesen generar en el rodete y estator de la turbina de acuerdo con el histórico que se ha venido llevando.

Con el objetivo de realizar el diagnostico, seguimiento y control de las actividades se realizó el Gantt para el mantenimiento mayor de las 30,817.57 horas como ejemplo del UG-I, el cual determinó el avance y conclusión de las actividades programadas y ejecutadas lo cual se describen y ordenan de la siguiente manera:

Parada de máquina

Las labores de parada de máquina se inician día 30-06-2022 a las 13:00. La Unidad Generadora UG-1 inicia su mantenimiento mayor con 30,817.57 horas de operación.

Bloqueo y etiquetado

Se realizó el bloqueo y etiquetado de los equipos que involucran en el mantenimiento.

Bloqueo principal válvula esférica UG-1

Bloqueo de servicios auxiliares. regulador de velocidad, sello del eje y sistema de enfriamiento, skid cojinete combinado, sistema de frenos.

Cierre y bloqueo de la válvula esférica UG-1

Finalizado el grafset de parada de la unidad y habiendo obtenido y liberado los permisos de trabajo respectivos se procedió con el cierre de la válvula esférica de la UG-1 y se inició el procedimiento de loto que implica el bloqueo de los 13 pines para bloqueo del anillo de aguas arriba, los 2 bulones principales de la válvula, cierre de las válvulas manuales de los cilindros y el cierre y bloqueo de las válvulas mecánicas del bypass.

Resultados y discusión

Grado de desgaste en el rodete Francis UG-1

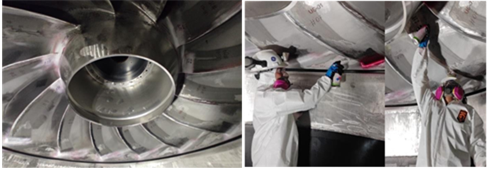

Luego del proceso desarrollado para el hallazgo de fisuras en las palas del rodete con líquidos penetrantes a la estructura de las palas, la cual fue realizada siguiendo la secuencia descrita en el capítulo IV. Obtuvimos lo observado. (Figura 1).

Figura 1

Ensayos de líquidos penetrantes al rodete UG-1

Grado de desgaste en el rodete Francis UG-2

Luego del proceso desarrollado para el hallazgo de fisuras en las palas del rodete con líquidos penetrantes a la estructura de las palas, la cual fue realizada siguiendo la secuencia descrita en el capítulo IV. Obtuvimos lo observado. (Figura 2).

Figura 2

Ensayos de líquidos penetrantes al rodete UG-2

Según (Kang et al., 2009) se conoce que el estudio de la cavitación no es una novedad, ya que se remonta a los tiempos de Euler, quien planteó un análisis de esta en las que nosotros ahora conocemos como turbomáquinas, pero debemos tener en cuenta que los pioneros del estudio de la cavitación en los tiempos actuales son Barbany y Parsons al estudiar las fallas producidas en un buque Británico en 1893, concluyendo que la cavitación era la responsable de su falla debido a su influencia en los álabes de la propela. Fue debido a esta situación que Parsons estudio de forma experimental la cavitación construyendo un túnel de agua e introduciendo una propela, simulando así el movimiento de los álabes de la propela dentro del agua, para luego estudiar los efectos generados en esta, este módulo de prueba fue construido en 1895 (Kapali et al., 2022).

Hallazgos encontrados en el rodete UG-1

En el borde de cintura de salida de la zona intermedia, presentan áreas con desgaste por cavitación entre álabe y álabe 1-2. 3-4. 8-9. 11-12. 13-1.

En la figura se observa que la superficie se encuentra áspera con desprendimiento del material debido (fenómeno de cavitación). Según la inspección la evolución de las áreas cavitadas se encuentra controladas y se observa ligero desprendimiento de material lo cual no compromete la vida útil del rodete. De la inspección por Líquidos Penetrantes a los 13 álabes del Rodete perfil de salida, Se observa que la superficie se encuentra áspero con ligero desprendimiento del material debido a la implosión. (Figura 3).

Figura 3

Áreas con desgaste UG-1

Según la inspección la evolución de las áreas cavitadas se encuentra controladas y se observa ligero desprendimiento de material y no compromete la vida útil del rodete.

Carranza Castro (2008), presentó la tesis Mejoramiento de potencia de la central hidroeléctrica Cahua, para optar el título de ingeniero eléctrico, esto se debió a que la central hidroeléctrica Cahua presentaba problemas de cavitación y sedimentación, el objetivo de esta tesis fue hallar la forma de aumentar la potencia de la central y disminuir los efectos erosivos causados por la cavitación y los sedimentos finos, como conclusión se llegó a que esto se lograría con algunas modificaciones en la geometría del rodete.

Hallazgos encontrados en el rodete UG-2

Para el borde de cintura de salida de la zona intermedia, se presentan áreas desgaste por cavitación entre álabe y álabe 3-4. 9-10. 11-12. Se observa que la superficie se encuentra áspera con desprendimiento del material debido (fenómeno de cavitación). Según la inspección la evolución de las áreas cavitadas se encuentra controladas y se observa ligero desprendimiento de material lo cual no compromete la vida útil del rodete. De la inspección por Líquidos Penetrantes a los 13 Álabes del Rodete, se observan en las zonas intermedias del perfil borde de salida de agua PITTING puntos de erosión en alabes 03, 09, 10,11. (Figura 4)

Figura 4

Áreas con desgaste UG-2

En contraste el investigador (Kavurmaci et al., 2017) este efecto sobre la turbina se conoce como desgaste mecánico o erosión cavitacional (EC). EC es el fenómeno aleatorio que ocurre en los álabes de las turbinas Francis, cuando ocurre un colapso repentino de la burbuja, se agota una gran cantidad de energía. Estos estallidos de burbujas son tan frecuentes (Gondal et al., 2019; Huang & Zhang, 2014; S. Y. Liu & Wang, 2007; Shi et al., 2007; Song et al., 2011; Suyi & Shuqing, 2006).

Hallazgos encontrados en los álabes directrices UG-1

En todos álabes directrices las superficies del perfil de entrada lado baja presión presentan pitting por posible impacto de materiales extraños. En todos los álabes directrices las superficies lado alta y baja presión perfil de entrada presentan desprendimiento de harcoating y desgaste menor de material lo cual no comprometen la vida útil. A continuación, se resume que la holgura entre placa y álabe directriz en la entrada y salida superior en el 5 y 15 sufre mayor holgura a diferencia con el álabe 7 para la UG-1. (Tabla 1)

Tabla 1

Distribuidor posición abierto control de altura distribuidor entre placas de desgaste S/I. UG-1

| Rango de Medición | Valor (mm) |

|---|---|

| Entre 1 y 2 | 469,11 |

| Entre 2 y 3 | 469,28 |

| Entre 3 y 4 | 469,35 |

| Entre 4 y 5 | 469,34 |

| Entre 5 y 6 | 469,37 |

| Entre 6 y 7 | 469,27 |

| Entre 7 y 8 | 469,12 |

| Entre 8 y 9 | 469,05 |

| Entre 9 y 10 | 469,03 |

| Entre 10 y 11 | 469,03 |

| Entre 11 y 12 | 469,19 |

| Entre 12 y 13 | 469,17 |

| Entre 13 y 14 | 469,4 |

| Entre 14 y 15 | 469,5 |

| Entre 15 y 16 | 469,32 |

| Entre 16 y 17 | 469,25 |

| Entre 17 y 18 | 469,13 |

| Entre 18 y 19 | 469,04 |

| Entre 19 y 20 | 469,03 |

| Entre 20 y 01 | 469,19 |

| Promedio (mm) | 469,2 |

| Promedio nominal (mm) | 468,96 |

| Desgaste (mm) | 0,24 |

Para aclarar, (Kavurmaci et al., 2013) afirman que las turbinas se enfrentan a algunos daños catastróficos debido a la cavitación, lo que resulta en muchos problemas, es decir, mayor costo, mantenimiento, disparo a plena carga y cargas parciales y efecto eficiencia de las máquinas.

Hallazgos encontrados en los álabes directrices UG-2

En todos los álabes directrices las superficies lado alta presión perfil de salida presentan desprendimiento del recubrimiento harcoating y ligero desgaste de material.

Se resume que la holgura entre placa y álabe directriz de la entrada y salida inferior en el 3 sufre mayor holgura a diferencia con el álabe 18 entrada y salida superior para la UG-2.

Finalmente, se muestran los márgenes nominales que se deben considerar para los álabes del rodete y directriz; sobreponiendo los datos registrados para esta investigación:

Rodete UG1 y UG2; Distancia 1–Distancia 2 con 15.4 mm, Distancia 3 con 15.8 mm, Distancia 4 con 16 mm y Distancia 5 con 15. 6 mm. (Tabla 2)

Tabla 2

Distribuidor posición abierto control de altura distribuidor entre placas de desgaste S/I. UG-2

| Rango de medición | Valor (mm) |

|---|---|

| Entre 1 y 2 | 469,35 |

| Entre 2 y 3 | 469,45 |

| Entre 3 y 4 | 469,42 |

| Entre 4 y 5 | 469,48 |

| Entre 5 y 6 | 469,34 |

| Entre 6 y 7 | 469,27 |

| Entre 7 y 8 | 469,21 |

| Entre 8 y 9 | 469,14 |

| Entre 9 y 10 | 469,22 |

| Entre 10 y 11 | 469,26 |

| Entre 11 y 12 | 469,47 |

| Entre 12 y 13 | 469,46 |

| Entre 13 y 14 | 469,42 |

| Entre 14 y 15 | 469,38 |

| Entre 15 y 16 | 469,24 |

| Entre 16 y 17 | 469,14 |

| Entre 17 y 18 | 469,08 |

| Entre 18 y 19 | 469,12 |

| Entre 19 y 20 | 469,2 |

| Entre 20 y 01 | 469,3 |

| Promedio (mm): | 469,29 |

| Promedio nominal (mm): | 468,96 |

| Desgaste (mm): | 0,34 |

Otro caso es el de Y. Liu et al. (2011) la cavitación está sujeta a cambios de presión. Este efecto puede ocurrir durante cualquier proceso. En esta investigación se basa en el efecto de la cavitación en la maquinaria mecánica que se utiliza en los procesos hidrodinámicos. Pero para obtener una imagen completa del efecto cavitacional, es muy necesario comprender este fenómeno. En general, hay tres procesos en los que se puede producir este fenómeno. Todos estos tienen interacción con los líquidos por cualquier medio (Hota, 2016; Murgan et al., 2017; Nicholls-Lee & Turnock, 2007; Rahi & Chandel, 2015; Sirok et al., 1999).

Conclusiones

En lo referido a la cavitación, se puede concluir una estimación del daño producido por la implosión de burbujas en las superficies de la turbina, especialmente en el rodete, en el borde de cintura de salida de la zona intermedia en la UG-1, presentan áreas con desgaste por cavitación entre álabe y álabe 1-2. 3-4. 8-9. 11-12. 13-1. Según la inspección la evolución de las áreas cavitadas se encuentra controladas y se observa ligero desprendimiento de material lo cual no compromete la vida útil del rodete.

Con respecto al desgaste de los alabes en el rodete podemos indicar que en la UG2 se tiene un 6,47 % de desgaste acumulado, mientras que en la UG1 con un 5,47 %.

Las turbinas Francis son una tecnología probada y eficiente para la generación de energía hidroeléctrica. Su diseño y funcionamiento permiten aprovechar eficientemente la energía cinética y potencial del agua en movimiento. Los avances en el diseño del rodete y el distribuidor han mejorado aún más la eficiencia de estas turbinas en los últimos años.

A través de la investigación y el desarrollo continuo, es posible mejorar aún más la eficiencia de las turbinas Francis y optimizar su diseño para diferentes aplicaciones, los avances en técnicas de simulación numérica y análisis de fluidos computacional han permitido a los investigadores explorar diferentes configuraciones y optimizar el rendimiento de las turbinas.

Conflicto de interés

El autor (WRLV), no tiene conflicto de interés de ninguna índole.